Produktanalyse

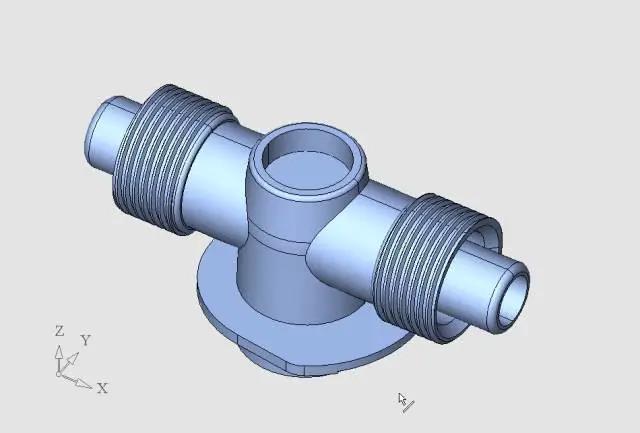

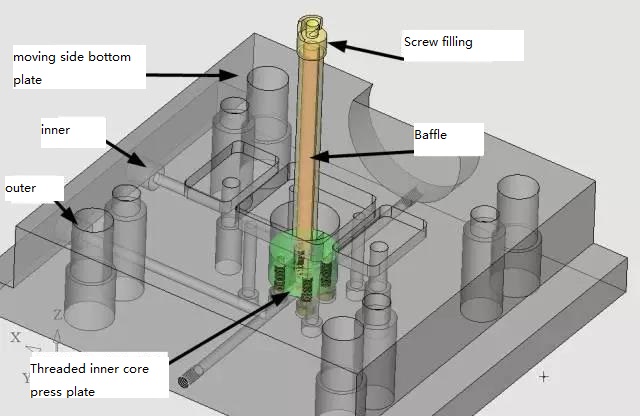

Bei diesem Produkt handelt es sich um ein Rückschlagventil für Solarwarmwasserbereiter. Das Material ist POM. Die Abbildung unten zeigt das Aussehen.

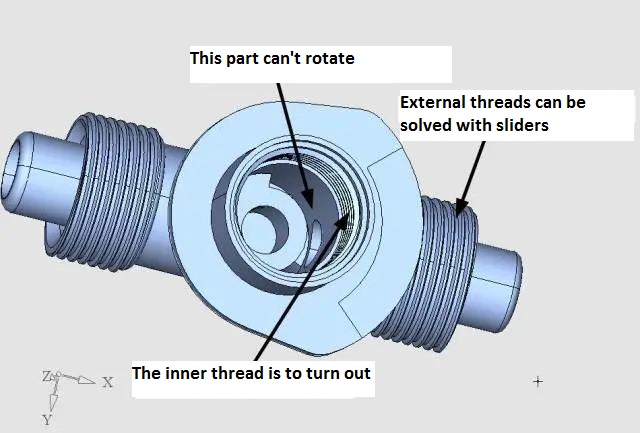

Wie Sie auf dem Bild oben sehen können, befindet sich an der Außenseite des Produkts ein Gewinde. Das ist nicht schwierig. Auf der Rückseite befindet sich ein Innengewinde, und der Mittelteil ist nicht drehbar, wie unten gezeigt.

Das Entformen des Produkts scheint schwierig zu sein, da der mittlere Teil des Innengewindes nicht gedreht werden kann, sondern mechanisch herausgedreht werden muss, der mittlere Teil des Produkts dicker ist und der mittlere Teil des Innengewindes gekühlt werden muss. Diese beiden Anforderungen scheinen sich zu widersprechen. Es ist ein Spritzgussform Mit einer typischen Gewinde-Drehkernziehstruktur, wobei der mittlere rotierende Teil nicht rotierend und gekühlt sein sollte. Dieser Fall stellt eine große Herausforderung für den Formenbauer dar. Der Fall stammt von Green Vitality Industry Co., LTD.

Tordesign

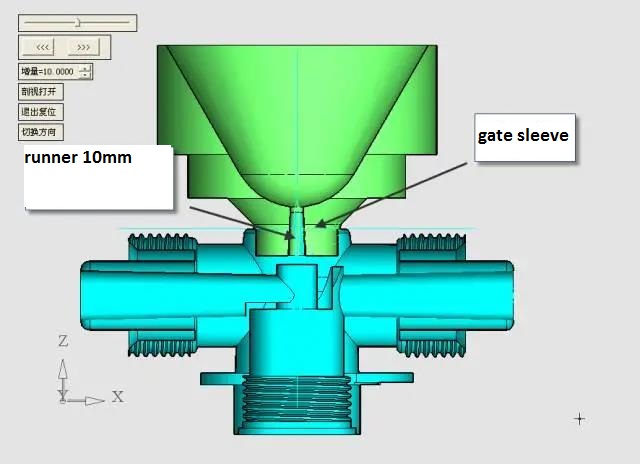

Bevor wir uns mit der Formstruktur befassen, sollten wir uns zunächst mit der Angussanordnung befassen. Da das Produkt durch Vierkernziehen entformt wird, ist die Herstellung einer Form mit mehreren Kavitäten schwierig. Daher kommt nur die Herstellung einer Form mit einer Kavität in Frage. Die Angussanordnung ist jedoch aufwändiger. Generell gibt es für dieses Produkt drei Zuführungsarten: Heißkanal, Punktanguss und Direktanguss. Da die Spritzgussmaschine jedoch relativ klein ist, ist die Gesamtdicke der Form begrenzt. Aus dieser Sicht ist der Direktanguss vorzuziehen, da er die geringste Formdicke aufweist.

Der direkte Anguss ist die einfachste Methode, aber wo befindet sich der Einspeisepunkt? Da die optimale Angussposition des Produkts konkav nach unten ist, ist ein herkömmlicher direkter Anguss schwierig zu realisieren, ebenso wie das Schneiden des Angusskanals. Wird ein direkter Anguss durch einen spitzen Anguss und einen Heißkanal ersetzt, wird die Form sehr groß und die Höhe offensichtlich unzumutbar. Die Kosten der Form steigen ebenfalls stark an. Die Spritzgussmaschine benötigt zudem eine höhere Tonnage, was die Kosten der Massenproduktion direkt erhöht. Daher muss die Spritzgussmethode mit direktem Anguss in Betracht gezogen werden. Nach einiger Überlegung entwerfen wir eine Variante des direkten Angusses, wie unten dargestellt.

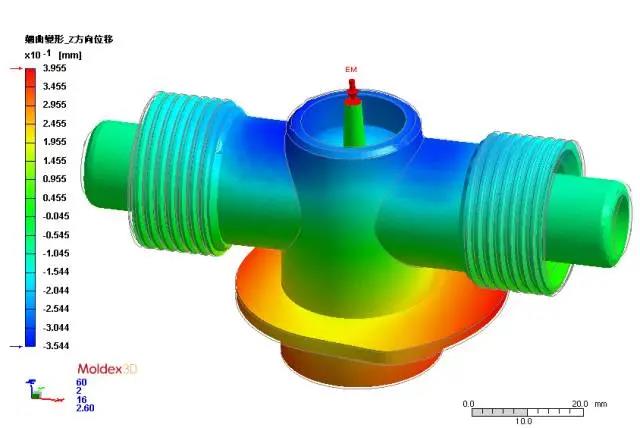

Wie aus der obigen Abbildung ersichtlich, ist der runde Vorsprung mit der runden Vertiefung an der Oberseite des Formteils direkt in einen Teil der Angusshülse integriert. Dadurch beträgt die Gesamtlänge des Angusses 10 mm, das schmale Ende 2,5 mm und das breite Ende 3 mm. Da beim Spritzgießen der geringste Widerstand und der Ablösewiderstand am geringsten sind, lässt sich der Anguss leicht entfernen. Durch das Angussdesign wird die Hohlraumseite der Form erheblich vereinfacht. Die Dicke der Hohlraumseite wird ebenfalls stark reduziert, was für die Produktion auf Spritzgussmaschinen mit geringer Tonnage geeignet ist und Platz für den Kerneinsatz schafft, um einen sinnvollen Entformungsmechanismus einzurichten. Nach der Formflussanalyse mit Moldex 3D ist das Angussdesign sehr sinnvoll, wie unten dargestellt.

Gestaltung des Gewindekerns

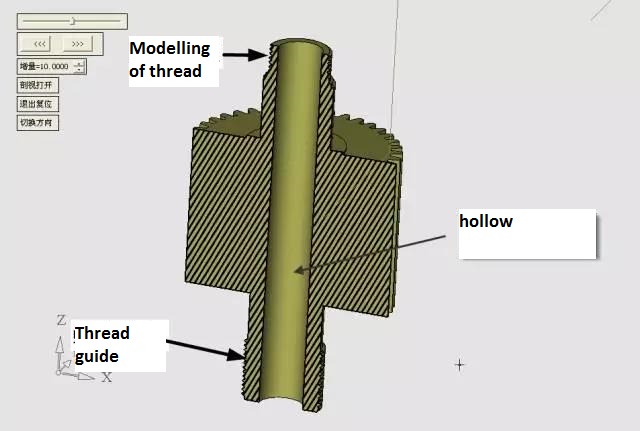

Der Gewindekern ist hohl. Um eine kompakte Formstruktur und ausreichende Festigkeit des Gewindekerns zu gewährleisten, haben wir das Zahnrad und den Gewindekern zu einer Einheit verarbeitet. Am anderen Ende des Gewindekerns befindet sich ein Führungsgewinde. Die Führung und die Modellierungsgewindeführung sind konsistent, siehe folgende Abbildung.

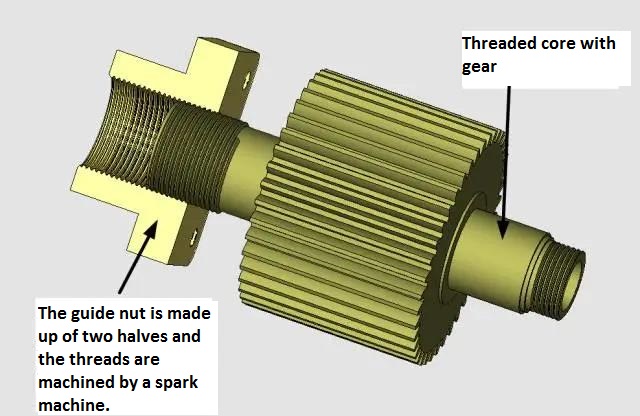

Geführte Gewinde sind mit Spezialmuttern ausgestattet. Beim Eindrehen des Zahnrads des Gewindekerns dreht sich gleichzeitig das Führungsgewinde auf dem Gewindekern, wodurch sich der Gewindekern rückwärts dreht. Aufgrund der Härte der Mutter (eine geeignete Härte liegt bei HRC 48–52) ist die Bearbeitung des Innengewindes schwierig. Zur einfacheren Bearbeitung und Montage fertigen wir diese Mutter in zwei Hälften. Anschließend werden die beiden Hälften in die entsprechende Bohrung eingesetzt und bilden ein Ganzes. Die Muttern bestehen aus CrWMn, wie unten dargestellt.

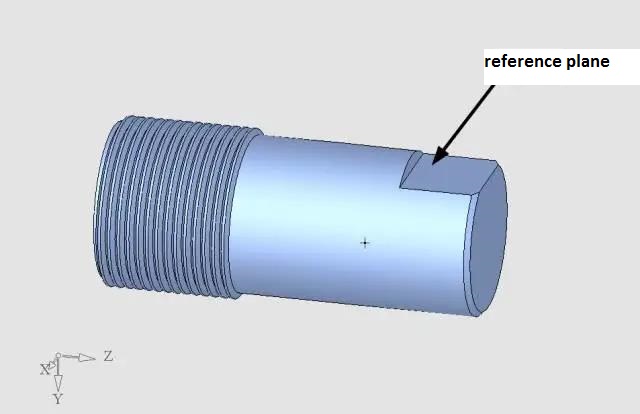

Gewinde werden mit Elektroden bearbeitet. Die Elektroden der Mutterngewinde werden mit einer CNC-Drehmaschine bearbeitet. Das feste Ende der Elektrode fräst eine Bezugsfläche. Wenn die Hälfte der Mutter bearbeitet ist, wird die Elektrode umgedreht und in der Mitte markiert. Anschließend wird die andere Hälfte der Mutter bearbeitet, wie in der folgenden Abbildung dargestellt.

Das Wirkprinzip der gesamten Form

Das Entformen dieser Form ist nicht leicht zu verstehen, wir erklären es Ihnen.

Im ersten Schritt, bevor die Form geöffnet wird, wird der Gewindekern durch den Hydraulikmotor angetrieben, dreht sich und bewegt sich entlang der Führungsmutter, wodurch dieser Teil des Gewindes aus dem Produkt herausgearbeitet wird. Zu diesem Zeitpunkt bewegt sich der Gewindekern nicht, da die Kopfform des Gewindekerns ein nicht rotierender Körper ist, wie unten dargestellt.

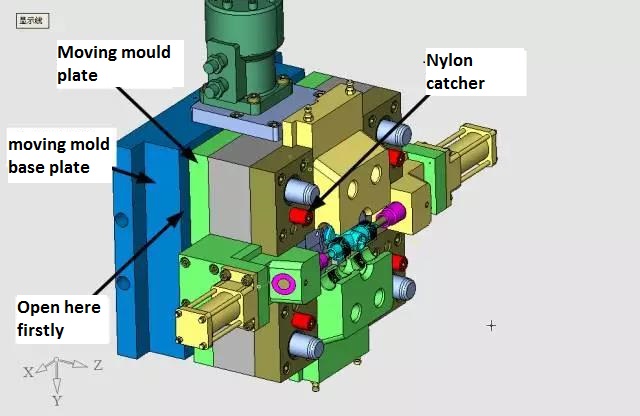

Für die zweite Aktion werden das Movingmold-Pad und die Movingmold-Bodenplatte zunächst um 15 mm voneinander getrennt, wie in der Abbildung unten gezeigt.

In der obigen Abbildung ist zu sehen, dass der Gewindeteil des Gewindekerns herausgedreht wurde. Da der Nylon-Zugnagel auf der Trennfläche sitzt, öffnet sich beim Öffnen der Form nicht die Haupttrennfläche, sondern 15 mm zwischen der beweglichen Formbodenplatte und der beweglichen Formbodenplatte. Zu diesem Zeitpunkt sind die vier Schieber noch fest um das Produkt gewickelt und bewegen sich gemeinsam 15 mm nach vorne, wodurch sich der nicht drehbare Teil des Gewindekerns löst. Anschließend öffnet sich die Haupttrennfläche, und die beiden großen Schieber werden durch die Wirkung der Schrägführungssäule getrennt.

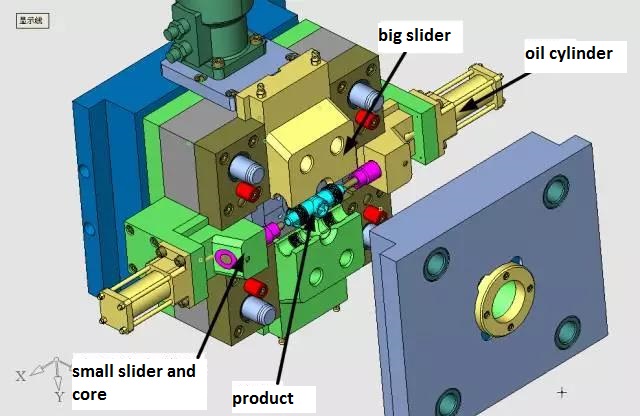

Die dritte Aktion besteht darin, dass die Hydraulikzylinder auf beiden Seiten der Form den Formkern auf beiden Seiten herausziehen, wie in der Abbildung unten gezeigt.

Da die Formöffnung beim ersten Mal nur 15 mm beträgt, wurde das Produkt vom inneren Gewindekern gelöst, aber Teile des inneren Gewindekerns ragten in die Mitte des Produkts. Dadurch wird der Schieber auseinandergeschoben, wenn das Produkt nicht am Schieber haftet. Wenn der zweite Schritt viel weiter geöffnet wird, dreht sich der innere Gewindekern nicht vollständig und das Produkt bleibt frei. Das Produkt kann im Zylinder an beiden Seiten des Kerns gezogen werden. Durch die Kernbewegung haftet das Produkt am Kern, sodass der Manipulator das Produkt nicht einklemmen kann. Der vierte Schritt besteht darin, das Produkt mit dem Manipulator herauszunehmen. Alle vier Bewegungen sind kontinuierlich.

Das Design der Kernform

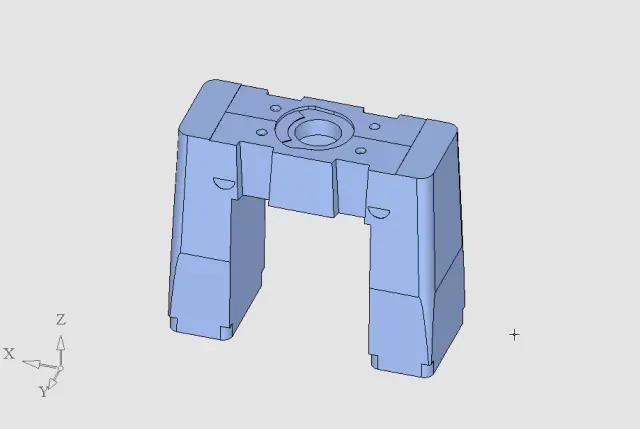

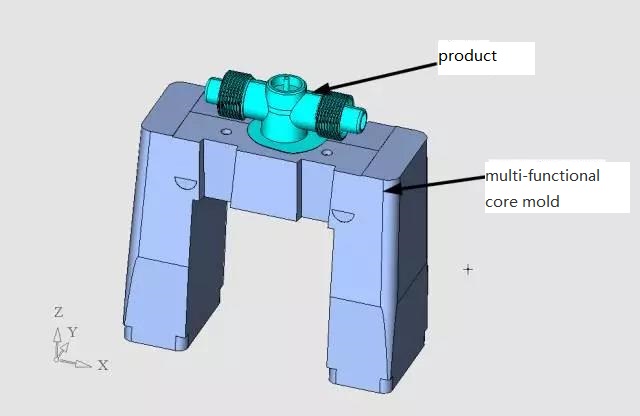

Der Kern dieser Formidee ist die Kernform. Wenn wir hier von Kernform sprechen, meinen wir nicht das gesamte bewegliche Formteil, sondern ein einzelnes Teil. Wir haben so etwas noch nie zuvor gesehen und auch nicht entworfen. Es ist keine bewegliche Form, sondern beteiligt sich am Formen, es ist der Kern der Formstrukturteile. Wir wissen nicht, wie wir es nennen sollen, aber es ist eine fantastische Idee. Wir nennen es kurz multifunktionale Kernform. Seine Form erinnert ein wenig an den französischen Arc de Triomphe und symbolisiert den Sieg dieser Form, wie im Bild unten zu sehen ist.

Die Montage im beweglichen Formteil erfolgt wie in der Abbildung unten dargestellt.

Warum wird diese Kernform als Multifunktionskernform bezeichnet? Sehen wir uns an, wie viele Funktionen sie hat.

1. ModellierungEin Teil der Kernform dient zum Modellieren. Die Unterseite des Produkts wird durch diese multifunktionale Kernform gebildet, wie in der folgenden Abbildung dargestellt.

3. Positionieren und begrenzen Sie die vier Schieberegler, wie im Bild unten gezeigt.

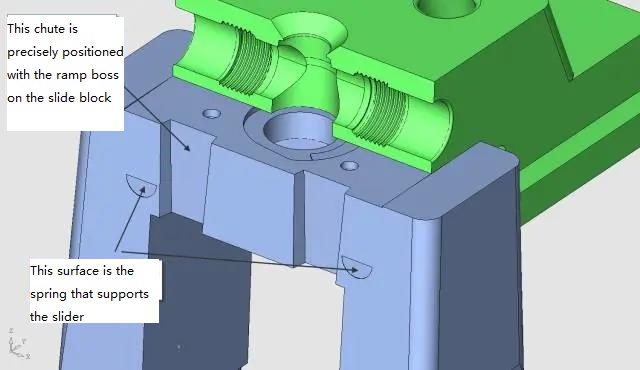

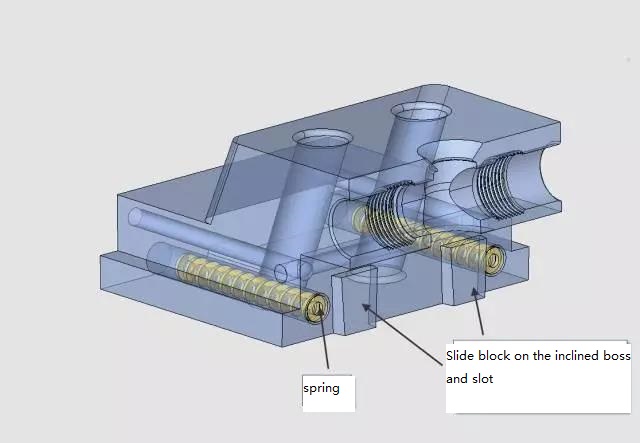

Wie bereits erwähnt, werden im zweiten Schritt der Form die aktive Schablone und die Bodenplatte der beweglichen Form um 15 mm voneinander getrennt. Kurz darauf wird die Multifunktions-Unterform auf der aktiven Schablone auf der Bodenplatte der beweglichen Form positioniert, d. h. der Schieber wird bei diesem Schritt 15 mm von der Multifunktions-Unterform getrennt. Nach dem Schließen der Form muss der Schieber zur Multifunktionskernform zurückkehren. Dies erfordert eine präzise Positionierung zwischen Schieber und Multifunktionskernform und muss dreiseitig geneigt sein. Wir haben vier geneigte Nuten in der Multifunktionskernform vorgesehen, wie in der Abbildung unten dargestellt.

Es gibt auch entsprechende schräge konvexe Blöcke auf dem Schieber, wie in der Abbildung unten gezeigt.

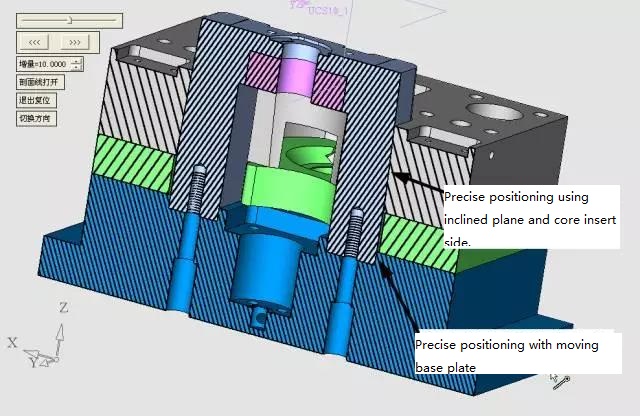

4. Die genaue Positionierung der beweglichen Schablone und der beweglichen Formgrundplatte ist in der folgenden Abbildung dargestellt.

Wie im obigen Bild zu sehen ist, ist eine präzise Positionierung der dynamisch beweglichen Form und der dynamisch beweglichen Formgrundplatte erforderlich. Bei der zweiten Bewegung der Form sind die dynamisch bewegliche Form und die dynamisch bewegliche Formgrundplatte jedoch 15 mm voneinander entfernt. Daher haben wir die Multifunktionskernform in der Nähe der Unterseite mit einer Schräge versehen und die dynamisch bewegliche Form auf der Innenseite der Schräge präzise positioniert, sodass bereits beim Spannen eine präzise Positionierung gewährleistet ist. Darüber hinaus entsteht keine Reibung mit der Multifunktionskernform, wenn die bewegliche Form getrennt wird.

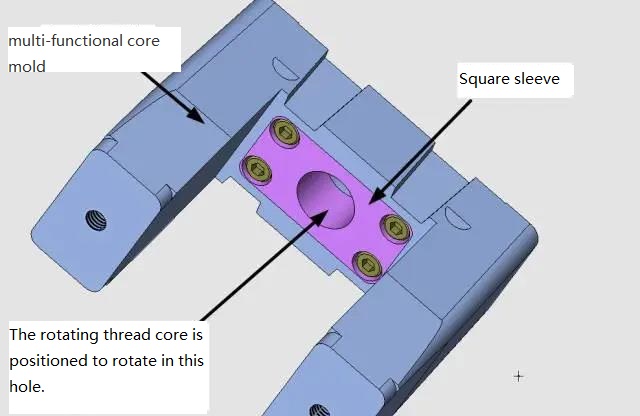

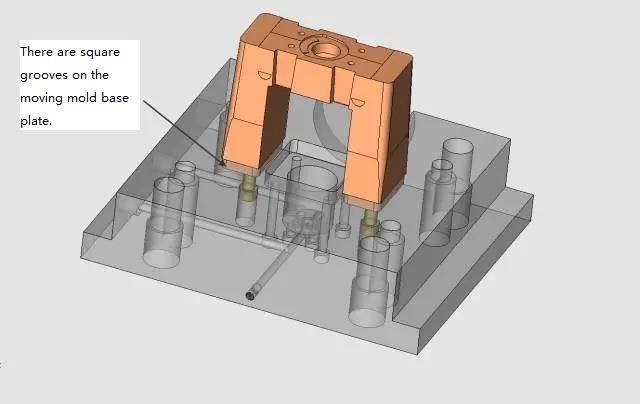

Die Multifunktionskernform ist, wie unten gezeigt, auf der Bodenplatte der beweglichen Form befestigt.

Wie aus der Abbildung oben ersichtlich ist, sind die quadratische Nut auf der Bodenplatte der beweglichen Form und die beiden Quadrate an der Unterseite der multifunktionalen Kernform genau aufeinander abgestimmt, um die genaue Koordination zwischen den einzelnen Teilen des gesamten beweglichen Formteils zu gewährleisten. Wenn die aktive bewegliche Form um 15 mm getrennt ist, kommt es zu keinem durch Reibung verursachten Formverlust.

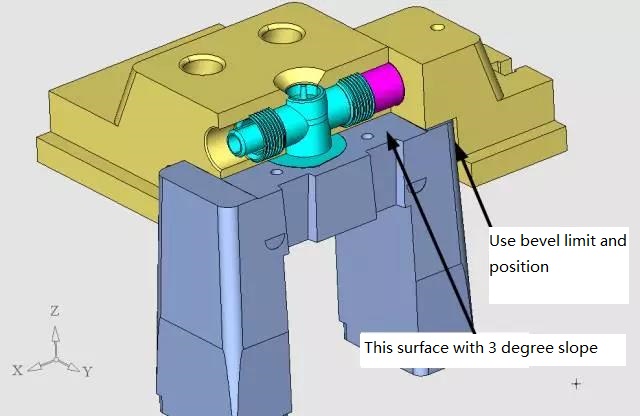

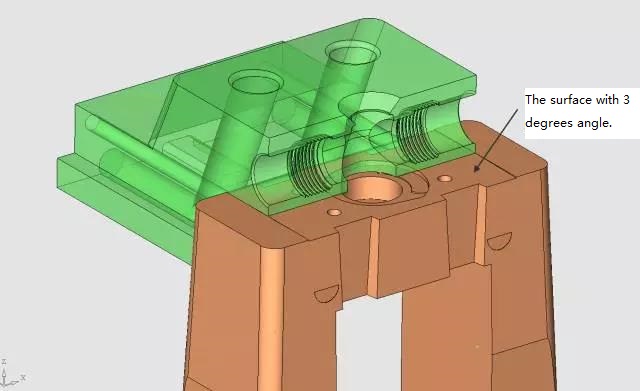

5. Multifunktionale Kernform und Schieberboden, siehe Abbildung unten.

Wie in der Abbildung oben zu sehen ist, ist die Verbindungsfläche zwischen der Unterseite des Schiebers und dem oberen Teil der Multifunktionskernform um 3° geneigt. Dies ist ein sehr wichtiges Detail. Die Unterseite des Schiebers ist geformt. Wenn die Verbindungsfläche nicht geneigt ist, verschleißt sie schnell und kann zu Graten am Produkt führen.

Warum verschleißt es so schnell? Der Grund ist ganz einfach: Der Gleitblock wird durch den Verriegelungsblock an der festen Form an der geneigten Oberfläche des Gleitblocks verriegelt, wenn die Form zusammengedrückt wird. Durch den Abwärtsdruck auf die Extrusion entsteht eine Kraft. Wenn die Extrusionsrichtung entgegengesetzt und parallel zur Gleitblockunterseite verläuft, entsteht Reibung zwischen der Extrusionsoberfläche der Multifunktionskernform und der Oberseite der Gleitblockunterseite. Da die Größe der Reibungskraft durch den Überdruck und den Reibungskoeffizienten bestimmt wird, ist die durch die Schließkraftumwandlung der Spritzgussmaschine erzeugte Reibungskraft sehr groß. In diesem Fall verschleißen die Unterseite des Gleitblocks und die Multifunktionskernform schnell.

Wenn wir jetzt die gegenüberliegende Neigung entwerfen, ist die Situation völlig anders. Beim Verfahren der Schieberbewegung wird die gegenüberliegende Seite leer gelassen. Erst im letzten Moment der Verriegelung der Spritzgussmaschine wird die gegenüberliegende Seite erreicht. Wenn die Form genau ist, lassen wir auf der gegenüberliegenden Seite 0,008 mm frei. Das wird zum Entleeren verwendet. Das ist besser, und Verschleiß kann vollständig vermieden werden.

Aus all dem lässt sich erkennen, dass die Rolle der multifunktionalen Kernform in der gesamten Form sehr wichtig ist.

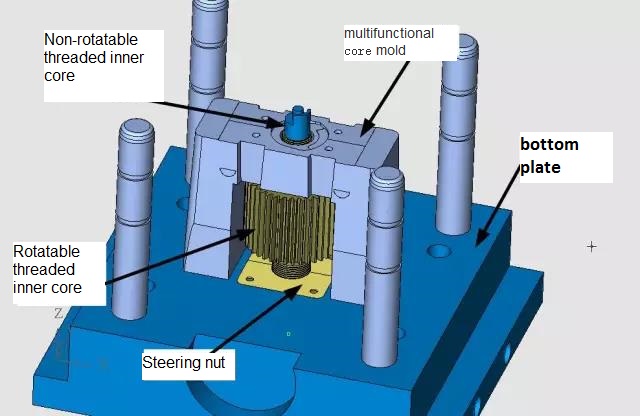

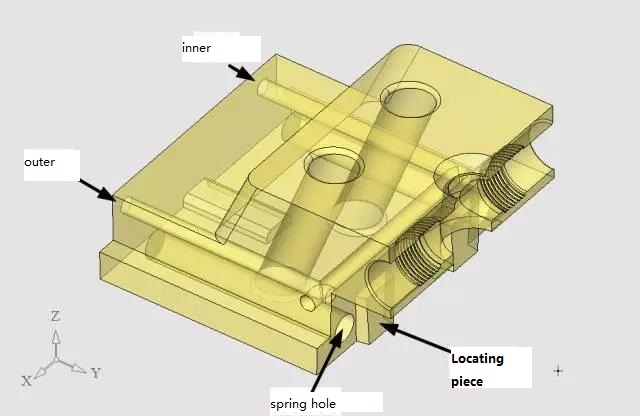

Design des Gewindeinnenkerns

Der Gewindekern ist undrehbar. Er wird durch die Relativbewegung der beweglichen Form und deren Bodenplatte entformt. Die Kraft wird durch den Nylonnagel erzeugt. Er ist an der Bodenplatte der beweglichen Form befestigt, da der dem Gewindekern zugewandte Teil des Produkts sehr dick ist und daher ausreichend gekühlt werden muss. So haben wir es konstruiert. Siehe Abbildung unten.

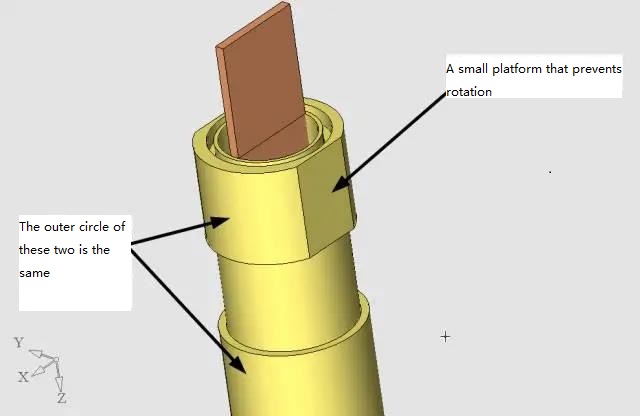

Zur einfachen Montage ist die Druckplatte des Gewindekerns in zwei Hälften geteilt und mit vier Innensechskantschrauben befestigt. Um ein Verdrehen des Gewindes zu verhindern, sind die Stufen am Gewindeende in zwei kleine Ebenen unterteilt, wie unten dargestellt.

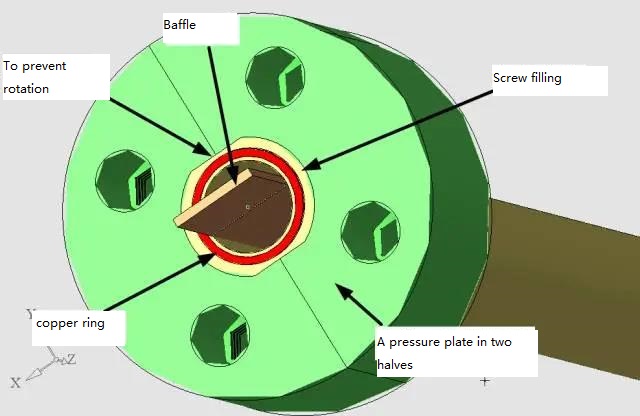

Wie aus der obigen Abbildung ersichtlich, dient die Unterseite des inneren Gewindekerns der einfachen Montage. Der Durchmesser des zweiten Abschnitts des äußeren Kreises muss gleich bleiben, da er sonst nicht durch den Gewindekern geführt werden kann. Daher ist die Position der Unterseite des inneren Gewindekerns sehr eng. Die Anordnung des Dichtungsrings vom Typ „O“ ist sehr problematisch. Wir haben hier einen Dichtungsring aus Kupfer entworfen, siehe folgende Abbildung.

Ein gutes Hilfsmittel hierfür ist der Kupferdichtring. Er ist 0,1 mm höher als die Unterseite des Gewindeinnenkerns und dichtet beim Anziehen der Schraube ab.

Großes Schieberdesign

Das Design des großen Schiebereglers ist unten dargestellt.

Das Design des großen Schiebers ist traditionell, aber wir haben hier zwei Positionierungsblöcke platziert, die original sind, aber trotzdem recycelt werden. Er steckt jedoch in einer multifunktionalen Kernform, die eine präzise Positionierung ermöglicht und die Reibung zwischen dem großen Schieber und der Schiene reduziert.

Wie bereits erwähnt, werden die Bodenplatte der beweglichen Form und die bewegliche Form durch die Einwirkung der Nylonnägel um 15 mm voneinander getrennt, und alle Schieber sind in der beweglichen Form angeordnet, d. h., es besteht vor dem Öffnen der Form eine Relativbewegung von 15 mm zwischen dem Schieber und der multifunktionalen Kernform. Daher ist der Entformungswinkel des Positionierungsblocks auf dem Schieber unten klein und oben groß.

Kleines Schieberkernziehdesign

Der kleine Schieber wird vom Zylinder gezogen, wie im Bild unten gezeigt.

Wie aus der obigen Abbildung ersichtlich ist, wird der Kern von einem kleinen Schieber angetrieben, und der kleine Schieber wird von dem auf dem Zylindergestell montierten Zylinder gezogen, was relativ einfach und traditionell ist.

Auslegung des Getriebemechanismus für rotierende Kernzüge

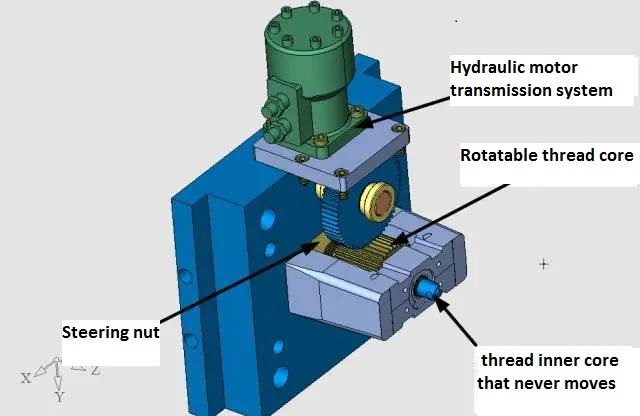

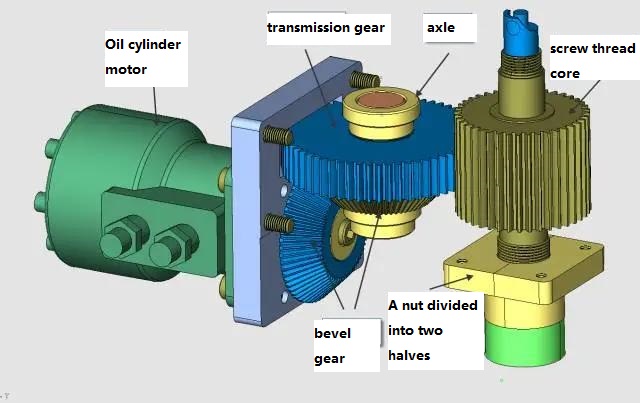

Der Aufbau des Übertragungsmechanismus für den Gewindedrehkernzug ist in der folgenden Abbildung dargestellt.

Wie im Bild oben zu sehen ist, wird der Ölmotor mit einem Kegelradpaar angetrieben, wobei das zweite Kegelrad ein koaxiales Übertragungszahnrad ist. Das Zahnrad treibt das Zahnrad auf dem Gewindekern an und lässt den Gewindekern rotieren. Aufgrund der Gewindeführung am unteren Ende des Gewindekerns ist die Steigung der Führungsschraube und die Steigung (die die Schrumpfungsrate bestimmt) am Produkt konsistent. Daher dreht sich der Gewindeteil der Form auf dem Gewindekern aus dem Produkt heraus. Das Zahnrad auf dem Gewindekern ist dicker, weil es sich auf und ab bewegt.

Zusammenfassung der wichtigsten Punkte dieses Falls:

1. Das Design des Gewindekerns ist sehr charakteristisch, insbesondere die Befestigungsmethode ist sehr gut und die Kontrollfunktion ist ebenfalls sehr wichtig. Der Kupferdichtring auf der Rückseite des Gewindekerns ist ebenfalls von großem praktischen Wert.

2. Das untere Ende des Gewindekerns ist in zwei Hälften der Mutter unterteilt. Dies ist sehr praktisch und die Verarbeitungsmethode ist sehr einfach.

Stichworte :