1. Produktanalyse:

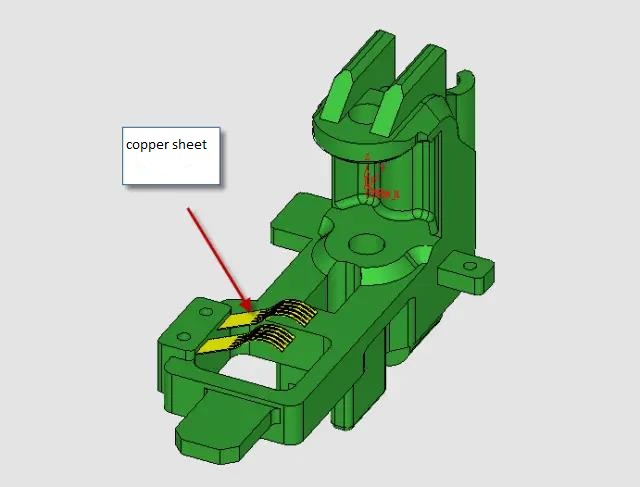

Dieses Gehäuse ist für eine Halterung an der Sensor eines Autos. Die Präzisionsanforderungen sind sehr hoch, das Material ist POM, das Produkt ist sehr klein, die längste Größe beträgt 38 mm, und der Metalleinsatz (Kupferblech) sollte eingesetzt werden, wenn Spritzguss , und der Verformungsgrad ist sehr gering, siehe Abbildung unten.

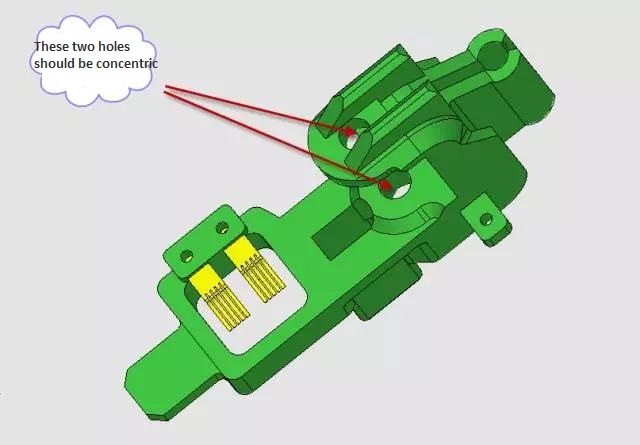

Die oberen und unteren beiden Löcher dieses Produkts sind nicht konzentrisch, sondern liegen unter 0,02 mm, da POM-Produkte anfällig für Verformungen sind. Um die innere Spannung des Produkts zu minimieren, muss die Position der Kunststoffpunkte bei der Formgestaltung sorgfältig geprüft werden. Die oberen und unteren beiden Löcher müssen nach der Fertigstellung des Designs fertiggestellt werden. Formenbearbeitung , wie in der Abbildung unten gezeigt.

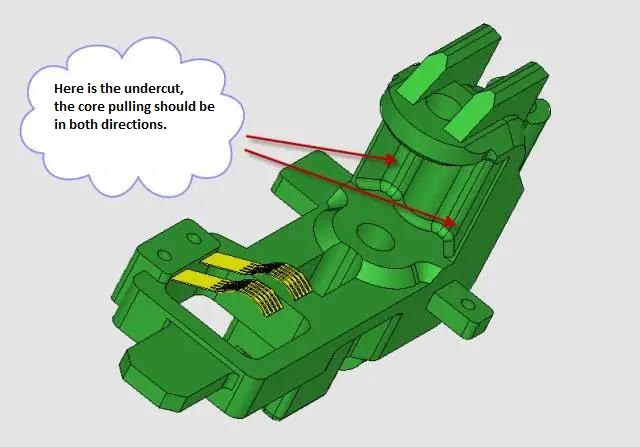

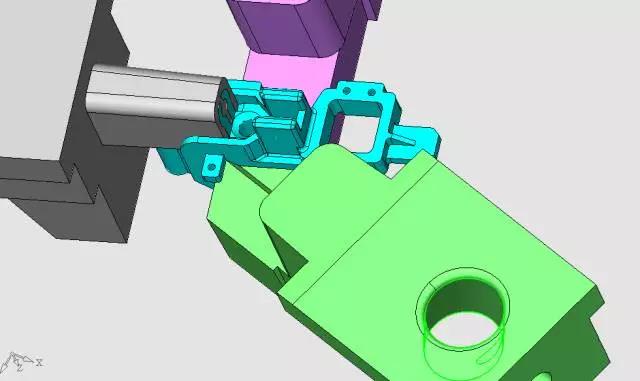

Im mittleren Spalt sind die oberen und unteren beiden Löcher vertauscht, und der Kern kann in zwei Richtungen aus der Form gezogen werden, was einige Schwierigkeiten bei der Konstruktion des Schiebers mit sich bringt, siehe Abbildung unten.

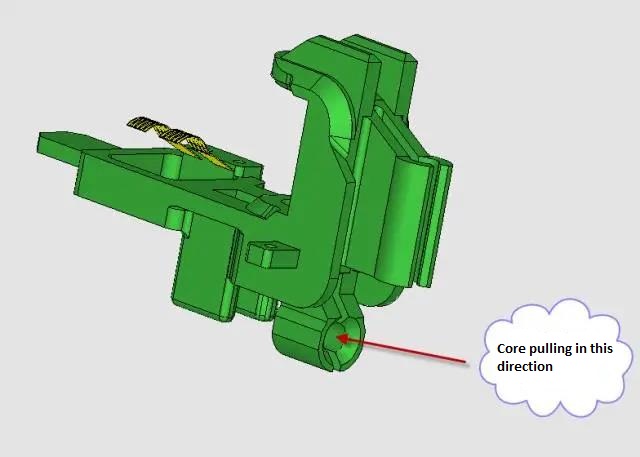

In dieser Richtung sollte auch der Kern gezogen werden, wie in der Abbildung unten gezeigt.

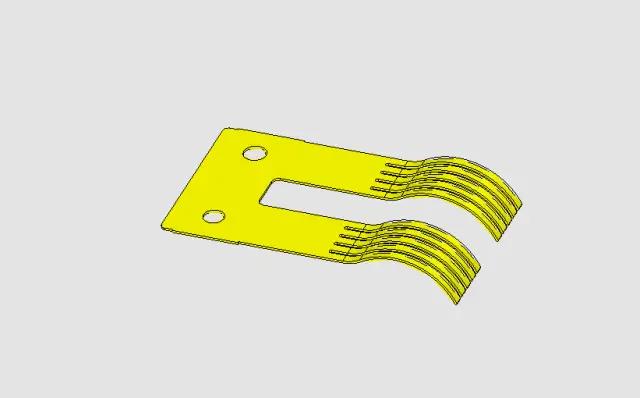

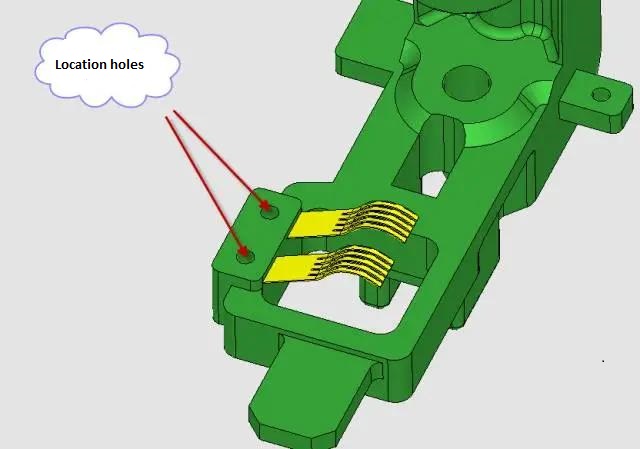

Im Spritzguss um einen Einsatz in die bewegliche Form einzulegen. Der Einsatz ist ein sehr elastisches Kupferblech, siehe Abbildung unten.

Um zu verhindern, dass das Kupferblech beim Spritzgießen durch den Kunststoff abgelenkt wird, werden zwei kleine Löcher in das Kupferblech eingebracht und der entsprechende Kern in die Schimmel um es zu lokalisieren, wie in der Abbildung unten gezeigt.

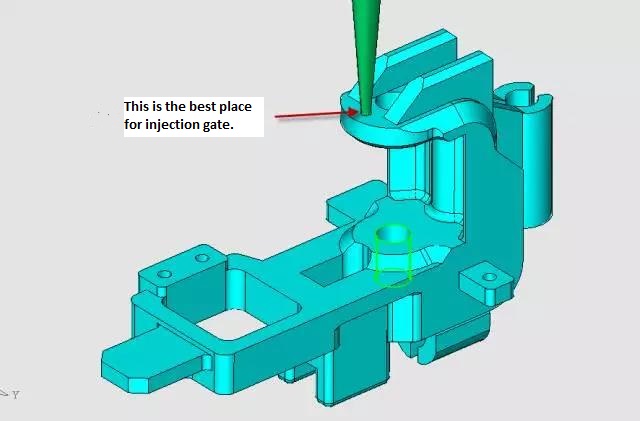

2. Torgestaltung:

Um die Spannung des Produkts zu verringern und die Verformung so weit wie möglich zu reduzieren, ist nach der Analyse hier die beste Position für den Eintrittspunkt des Kunststoffmaterials, wie in der Abbildung unten gezeigt.

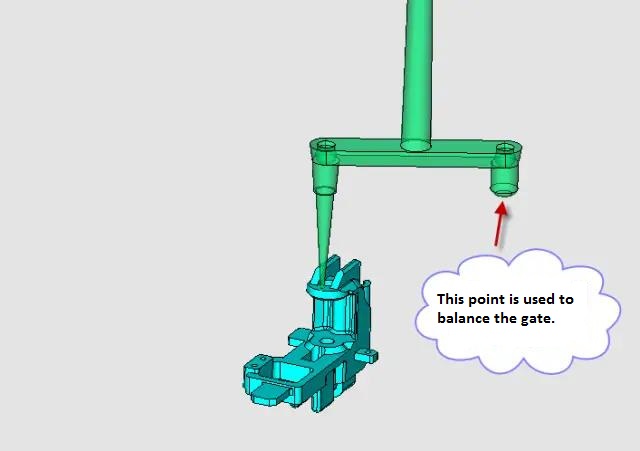

Wir haben die Form eines Punkttors gewählt, wie in der Abbildung unten gezeigt.

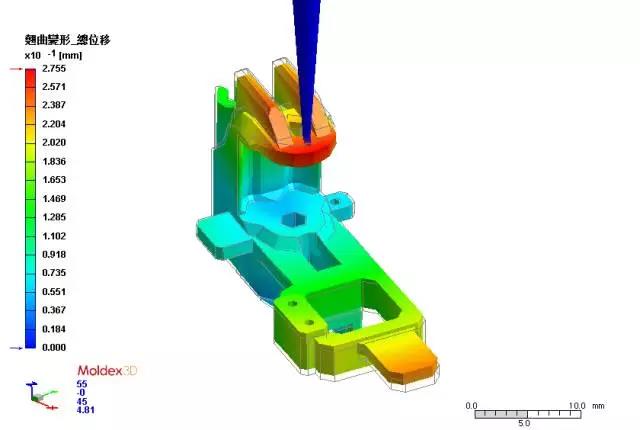

Der Formfluss Die Analyse wurde von Moldex 3D bereitgestellt, wie in der Abbildung unten gezeigt.

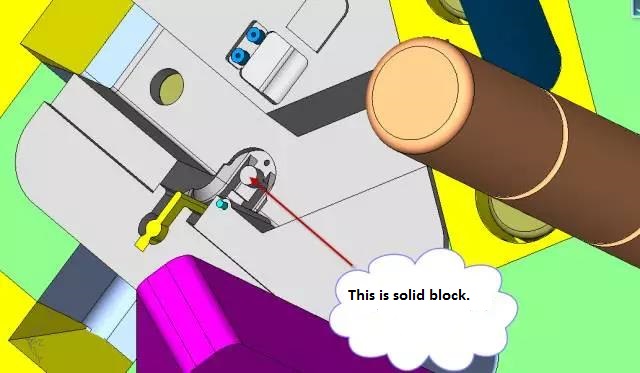

Aufgrund der beengten Platzverhältnisse kollidierte das von uns entworfene Tor mit dem festen Matrizeneinsatz, was sehr schwierig zu handhaben war. Daher haben wir den festen Matrizeneinsatz entfernt und den massiven Block als Kern der festen Matrizenperforation verwendet, wie in der Abbildung unten dargestellt.

Dies ermöglicht eine sinnvolle Position für die Torzugstange, wie in der Abbildung unten gezeigt.

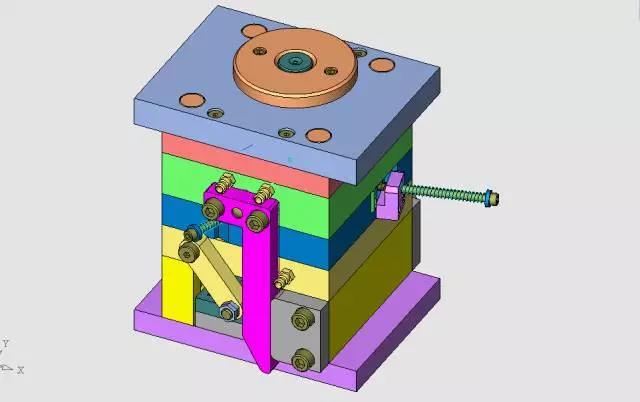

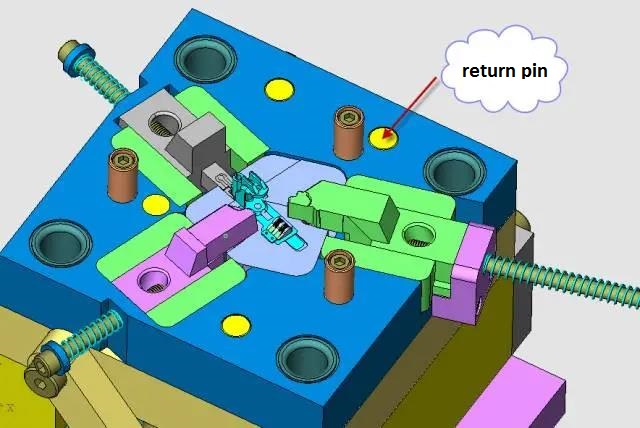

Die Gesamtstruktur der Form ist eine vereinfachte kleine Düsenstruktur, und das erste Rücksetzgerät wird übernommen, wie in der Abbildung unten gezeigt.

3. Trennlinie:

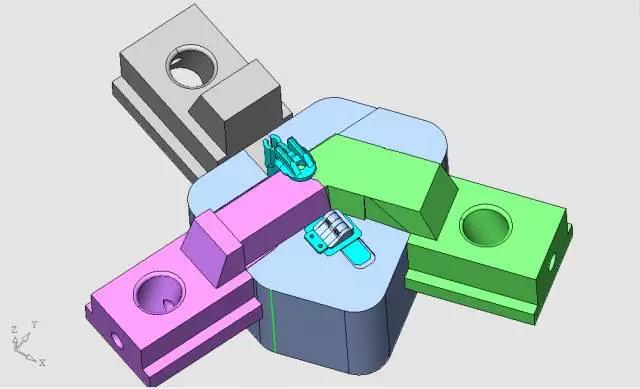

Der Kerneinsatz und die drei Schieber sind wie in der Abbildung unten dargestellt auf diese Weise angeordnet.

Dies ist die Rückseite der Hiddencore-Seite, wie in der Abbildung unten gezeigt.

Der Hohlraumeinsatz ist wie folgt aufgebaut, siehe Abbildung unten.

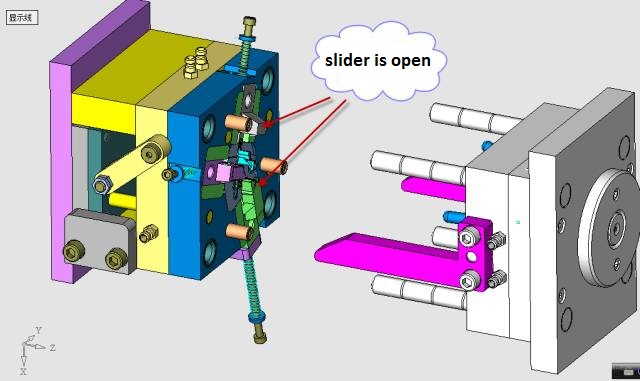

4.Das Design des Schiebereglers:

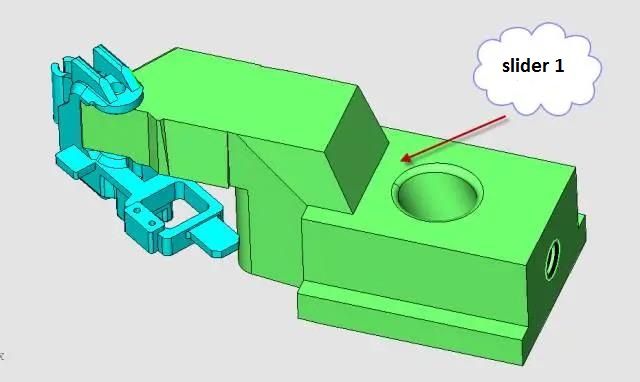

Diese Formen sehen nicht kompliziert aus, aber die Gestaltung des Schiebers ist etwas schwierig, da alle Aspekte der Beziehung berücksichtigt werden müssen. Beginnen Sie mit Schieber 1, wie in der Abbildung unten gezeigt.

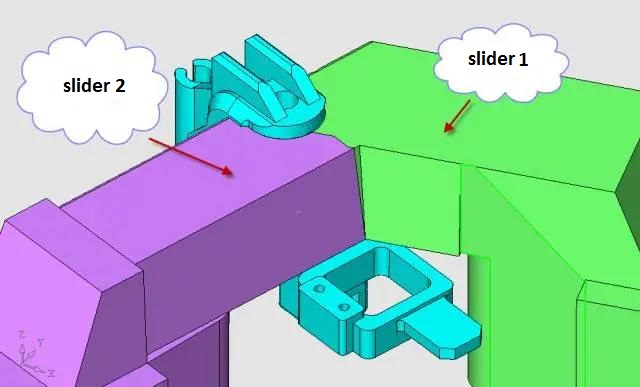

Die Beziehung zwischen Schieberegler 1 und Schieberegler 2 ist in der Abbildung unten dargestellt.

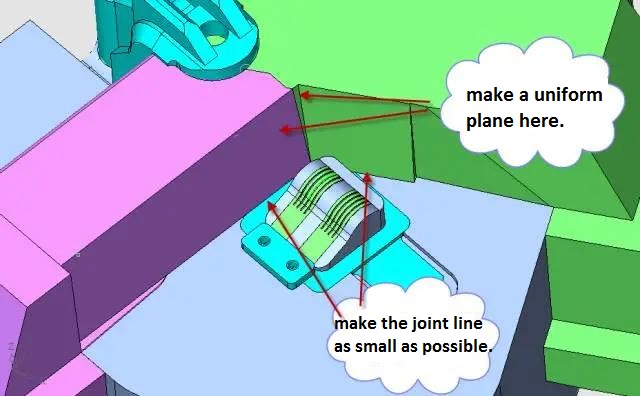

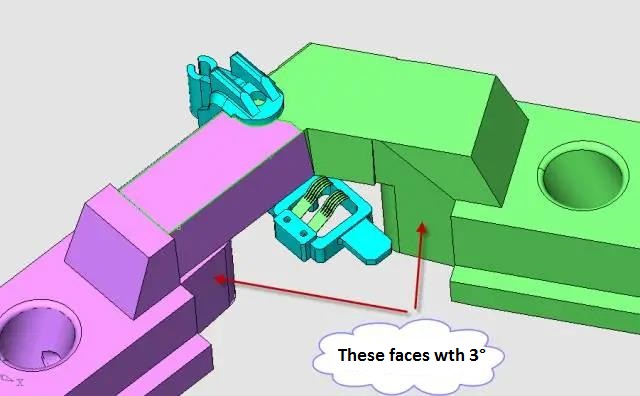

Da die gemeinsamen Begrenzungen von Schieber 1 und Schieber 2 die Dichtfläche bilden, müssen sie hier zu einer einheitlichen Ebene verarbeitet werden. Dabei ist ein Entformungswinkel für das Einsetzen und Eindringen in die feste Form einzuhalten. Die Passfläche muss sehr präzise gefertigt sein, damit die Verbindungslinie auf der Produktoberfläche möglichst klein ist, wie in der Abbildung unten dargestellt.

Alle Passflächen, an denen die Schieber in den Formkern eingesetzt werden, sollten in Bewegungsrichtung geneigt sein, um Kratzspuren durch Reibung zwischen den Schiebern und dem Formkern zu vermeiden, wie in der Abbildung unten gezeigt.

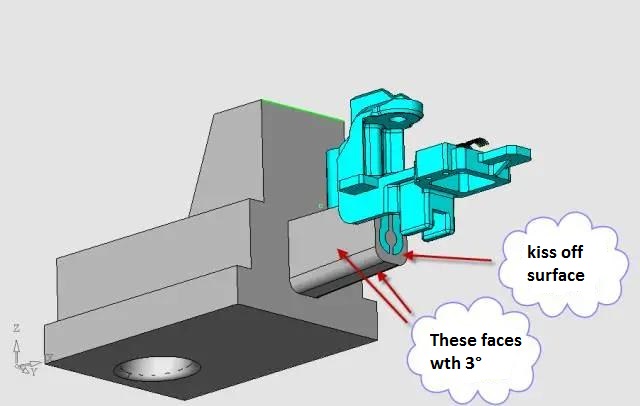

Den Aufbau von Schieber 3 finden Sie in der Abbildung unten.

Die Stirnfläche des Schiebers 3 wird durch den beweglichen Formkern hindurch berührt, um eine Dichtstelle zu bilden. Die Passfläche des Formkerns ist in Bewegungsrichtung um 3° geneigt, um sicherzustellen, dass der Schieber bei längerem Betrieb keine Reibungsspuren aufweist.

5. Die Gestaltung der festen Seite der Form (Hohlraumseite):

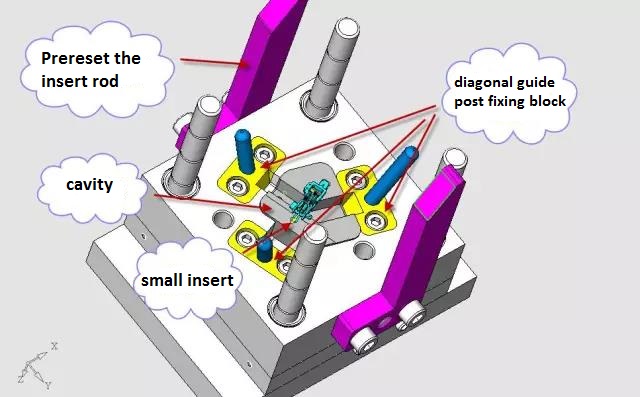

Die Kraftquelle des Gleitblocks besteht darin, dass der Gleitblock durch die Kraft der Spritzgussmaschine, die die Form über drei geneigte Führungssäulen öffnet, entfernt wird. Die geneigte Führungssäule wird mithilfe des Befestigungsblocks der geneigten Führungssäule an der festen Schablone befestigt. Die feste Matrizenseite ist mit einer Einführstange versehen, die die Struktur zunächst zurücksetzt, wie in der Abbildung unten dargestellt.

6. Die Gestaltung der beweglichen Seite der Form (Kernseite):

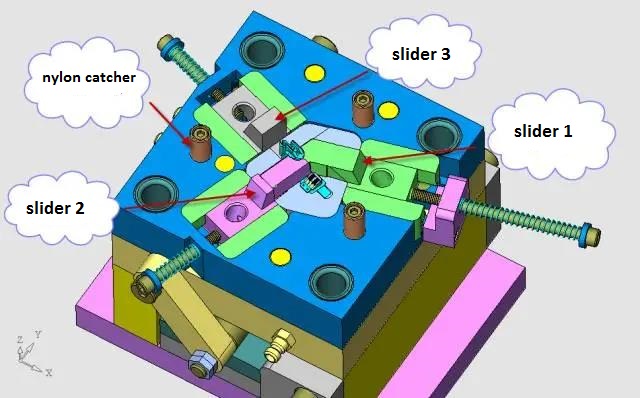

Die Formstruktur ist sehr kompakt und verwendet den vereinfachten kleinen Düsenformrahmen des Standardmodells 1515, siehe Abbildung unten.

Dies ist nach dem Öffnen der Form und vor dem Auswerfen der Fall, wie in der Abbildung unten gezeigt.

Die Kraft zum Ziehen des Tors hängt von den drei Nylon-Zugnägeln in der Abbildung oben ab. Um die Rückstellkraft auszugleichen, wird auch die Position der Rückstellstange sorgfältig ausgelegt.

7. Design des Auswurfmechanismus

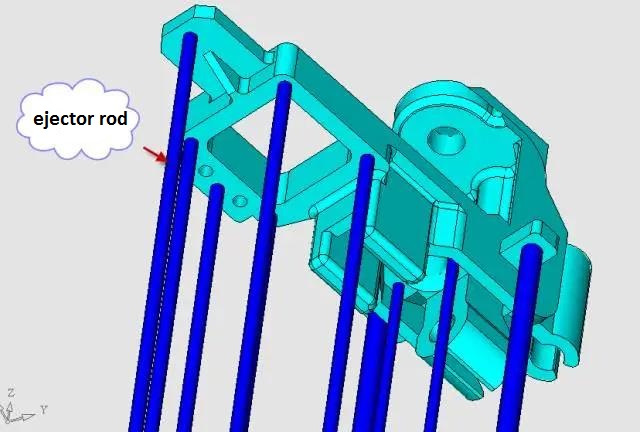

Um die innere Spannung des Produkts zu reduzieren und die Verformung auf ein Minimum zu beschränken, verwendeten wir mehr Schubstangen, sodass die Krafteinwirkung auf jedes Produktteil relativ ausgeglichen ist. Insgesamt wurden 10 Stifte verwendet, eine Seltenheit für ein so kleines Produkt, wie in der Abbildung unten dargestellt.

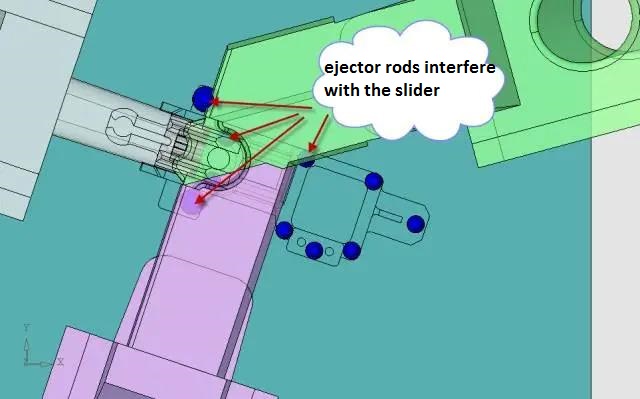

Da fünf der Auswerferstangen mit dem Schieber in Konflikt geraten, muss zuerst die Rücksetzstruktur eingestellt werden, wie in der Abbildung unten gezeigt.

8. Entwurf des ersten Rücksetzmechanismus

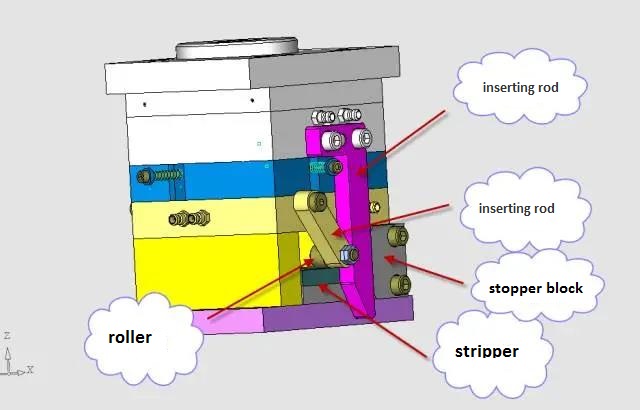

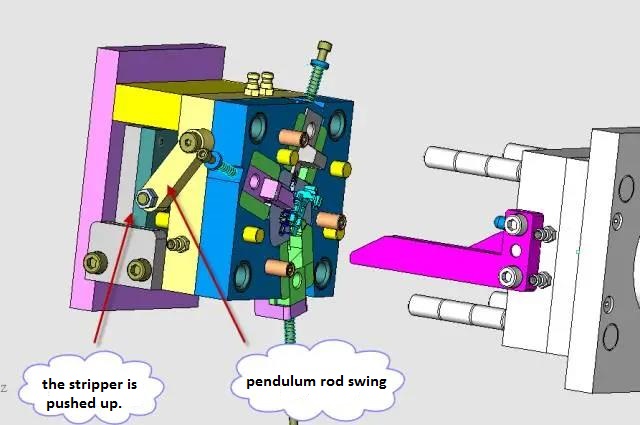

Lassen Sie mich nun einen der gängigsten Vorrücksetzmechanismen vorstellen, wie in der Abbildung unten dargestellt.

Der Vorrückstellmechanismus besteht aus vier großen Teilen: der Einführstange, der Pendelstange, der Rolle und dem Block. Beim Öffnen der Form entfernt die schräge Führungssäule den gesamten Schieber, wie in der Abbildung unten dargestellt.

Da die Einschubstange herausgezogen wurde, hat die Schwenkstange Spielraum zum Drehen. Wenn die obere Säule der Spritzgießmaschine die Druckplatte drückt, dreht sich die Schwenkstange aufgrund der Wirkung der Rolle entlang der Stiftwelle (hier 15 Grad), wie in der Abbildung unten dargestellt.

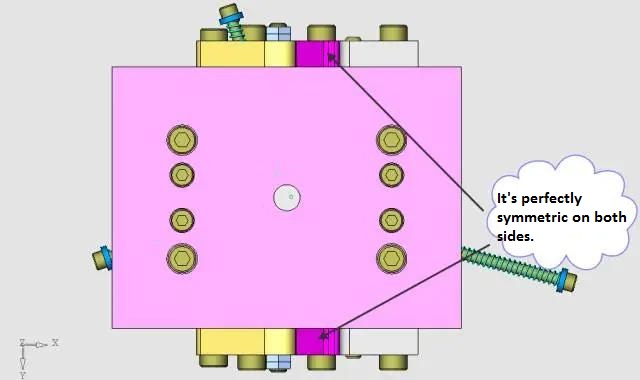

Der Vorrücksetzmechanismus ist auf beiden Seiten der Form vollständig symmetrisch, wie in der Abbildung unten gezeigt.

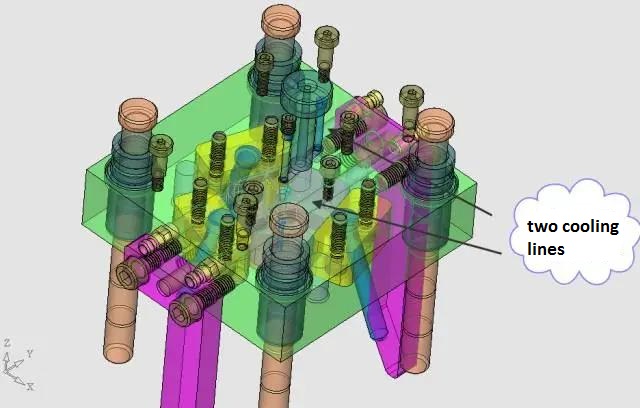

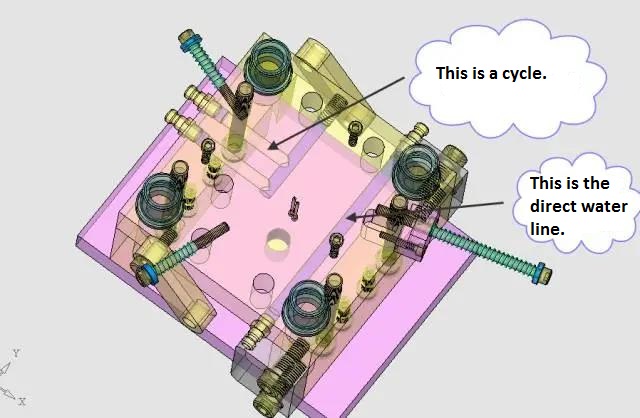

9. Auslegung der Kühlleitungen

Da das Produkt relativ klein ist und der Einspritzspalt Einsätze (Kupfer) enthält, ist der Einspritzzyklus relativ lang und die Anforderungen an die Formkühlung sind gering. Wir haben uns für ein möglichst einfaches Design entschieden. Da der Formkern relativ klein ist, kommt das Wasser direkt von der Schablone. Die feste Form verfügt über zwei gerade Wasserwege, wie in der Abbildung unten dargestellt.

Dasselbe gilt für die bewegliche Seite, wie in der Abbildung unten dargestellt.

Der entscheidende Punkt beim Entwurf dieser Form ist die Gestaltung der Grenzen zwischen Schieber 1 und Schieber 2 und die Wahl der Position des Anspritzpunkts.

Was halten Sie von diesem Präzisionsformdesign für die Automobilsensorhalterung? Kommentieren Sie gerne gemeinsam.

Stichworte :