Der Entwicklungsfortschritt der Form spielt eine entscheidende Rolle für den Fortschritt des gesamten Projekts und ist ein wichtiger Bestandteil der Produktionsvorbereitung der OEMs. Im Folgenden besprechen wir den Formentwicklungsprozess und die Terminkontrolle, von der Freigabe der Karosseriedaten bis zur endgültigen Abnahme der Form.

1. Die Anzahl der Karosserieteile wurde freigegeben

Die Karosseriekonstruktionsabteilung veröffentlicht das digitale Produktmodell. Die technische Entwicklungsabteilung führt anhand des digitalen Produktmodells eine Prozessvoranalyse und Preisprognose (als Daten zum Angebotsvergleich) durch und nutzt das digitale Karosserieprozessmodell für die Angebotsabgabe und die entsprechende Prozessanalyse der Formen. Der Angebotsprozess wird hier nicht näher erläutert. Im Folgenden wird kurz auf die Formenentwicklung und das Formenmanagement ab der Kalibrierung eingegangen (d. h. zur Bestimmung des Formenherstellers).

2. Machbarkeitsanalyse des Herstellungsprozesses von Karosserieteilen (Formenentwickler und technische Entwicklungsabteilungen)

Nach Erhalt des digitalen Modells des Karosserieprozesses analysiert der Formenentwickler die Durchführbarkeit des Prozesses für jedes Teil. Grundsätzlich ist der Formenbauer verpflichtet, für alle neu entwickelten Teile eine CAE-Analyse (d. h. eine Simulationsanalyse der Formbarkeit von Teilen) durchzuführen.

Die Rolle der CAE-Analyse:

Durch CAE-Analyse können wir den Formungsprozess von Blechteilen intuitiver beobachten.

Verkürzen Sie den Zyklus des Formendesigns und der Analyse;

Sagen Sie die Möglichkeit von Schimmel voraus;

Durch die Übernahme des Optimierungsdesigns wird der Formen- und Stahlverbrauch durch die Höchstgrenze verringert und die Produktionskosten bei der Herstellung gesenkt.

Identifizieren Sie potenzielle Risiken von Formen und Teilen vor der Herstellung.

Sorgen Sie für eine rationale Formgestaltung und senken Sie die Designkosten.

Durch die Analyse potenzieller Probleme der Teile kann der Formenbauer rechtzeitig sinnvolle Vorschläge für Designänderungen unterbreiten und die Entwicklungsarbeit effizienter vorantreiben.

Basierend auf den CAE-Analyseergebnissen des Formenbaus kann die Entwicklungsabteilung die Erfahrungen aus der Feldproduktion und dem Debugging voll ausschöpfen, um zu prüfen, ob die Prozessparameter angemessen sind und ob die Zeichnungsergänzung sinnvoll ist. Angesichts der Gefahr von Faltenbildung oder Rissbildung an den Teilen kann die Entwicklungsabteilung rechtzeitig Lösungen vorschlagen.

3. Entwurf und Gegenzeichen des DL-Diagramms

Der Entwurf der DL-Zeichnung der Form kann nach der CAE-Analyse durchgeführt werden und kann in den meisten Fällen gleichzeitig ausgeführt werden.

Das DL-Diagrammdesign ist ein Design-Layout, eine Analyse und ein Design des Stanzprozesses, auch als Flussdiagramm des Formprozesses bekannt, und umfasst: Teileblattgröße, Stanzrichtung und -winkel, Anordnung des Stanzprozesses, Zuführrichtung, Verteilung der Abfallmesser und Richtung der Schneide, Richtung der Abfallbeseitigung, CH-Loch, Identifizierung der linken und rechten Teile, Kennzeichnung jedes Prozesses usw.

Gleichzeitig sollte die DL-Zeichnung auch die Stanzausrüstung des jeweiligen Prozesses, die Höhe der Matrize, das Material der Matrize, den Arbeitshub des Blechhalters oder des Blechs, den Positionierungsmodus des Blechs, die Druckanalyse des Fertigstellungsprozesses usw. widerspiegeln.

Wenn das DL-Design abgeschlossen ist, sollte die Formenfabrik grundsätzlich eine interne Prüfung durchführen. Nach Abschluss der internen Prüfung können die Probleme behoben und an die Entwicklungsabteilung weitergeleitet werden. Das DL-Zeichen ist kritisch, da es eine direkte Folge einer verspäteten Formenkonstruktion ist und auch den späteren Formenentwicklungszyklus stark beeinflusst. Wenn sich das DL-Zeichen später ändert, entstehen große Verschwendungen im Entwicklungszyklus und bei den Kosten. Die Hauptabteilung für die Prüfung der Teileprozesse, die Richtigkeit der Maschinenparameter, die Rationalität der Prozessergänzung, die Materialausnutzung und die bequeme Zensur der Pressenzufuhr usw. müssen von der technischen Hauptentwicklungsabteilung kontrolliert werden.

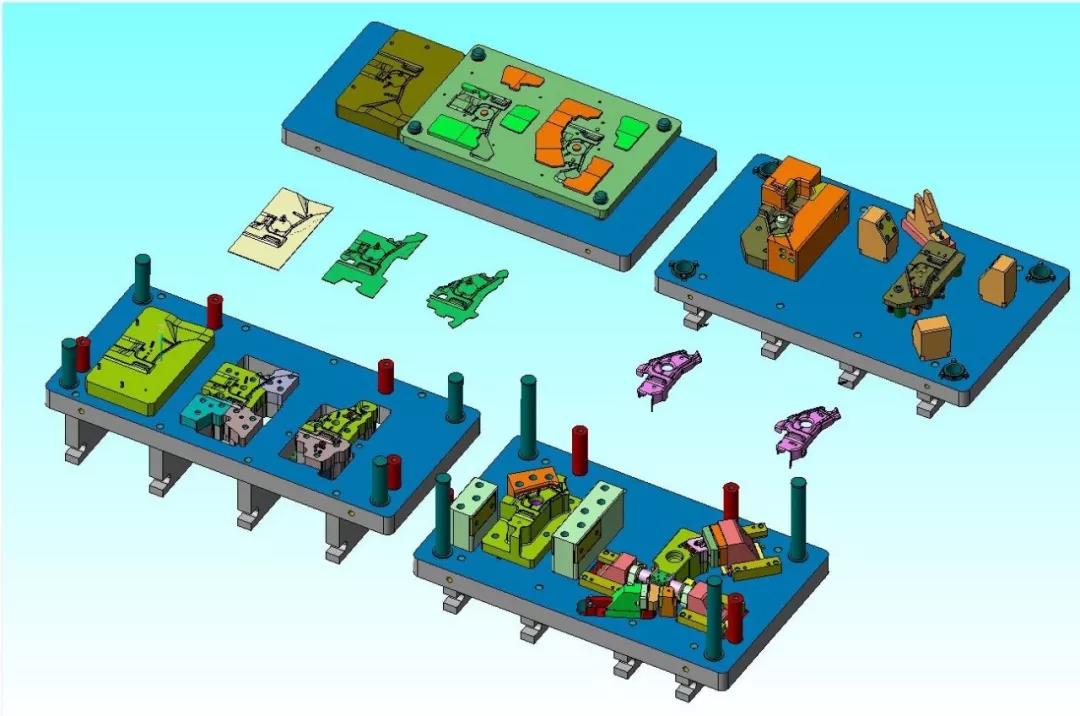

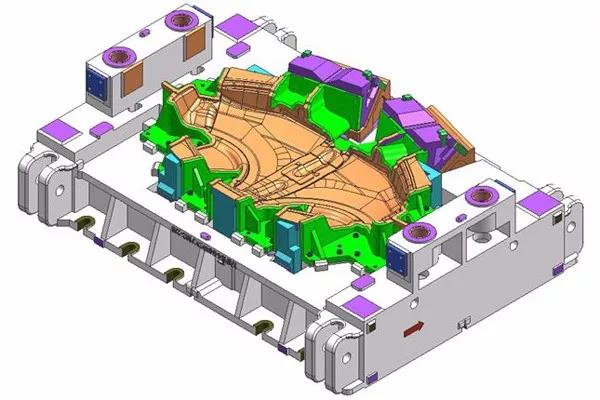

4. Entwurf und Gegenzeichnung der Formstrukturzeichnung

Reihenfolge der Zeichnungsgegenzeichnung der Formstruktur: Gegenzeichnung der Zeichnungsform – Gegenzeichnung der Kunststoffbördelform – Gegenzeichnung der Beschnitt- und Stanzform.

Da der Gieß- und Verarbeitungszyklus der Form zeitaufwändig ist und nicht komprimiert werden kann, ist die Konstruktionsverknüpfung der Formstrukturzeichnung sehr wichtig, um den Projektfortschritt sicherzustellen. Der Zeitpunkt der Konstruktionsverknüpfung der Form sollte so weit wie möglich vorverlegt werden, um die Herstellungszeit der nachfolgenden Form zu erreichen.

Die erste Probenahme der Form erfolgt im Allgemeinen halbmanuell. Es kann nur die Formgebung erforderlich sein, der Rest des Trimmens und Stanzens kann durch Linienschneiden erledigt werden. Daher sollte zuerst der Entwurf der Ziehmatrize und der Kunststoffflanschform und dann der Entwurf der Trimmen- und Stanzform durchgeführt werden.

Die Formenfabrik erstellt die Formstrukturzeichnung gemäß der DL-Zeichnung. Nach Fertigstellung des Entwurfs muss dieser zunächst die interne Prüfung bestehen. Nach Behebung der Probleme kann er von der Entwicklungsabteilung des Hauptmotorenwerks geprüft und gegengezeichnet werden.

OEMD sollte sich auf Folgendes konzentrieren:

FormfunktionStrukturelle Stabilität und Festigkeit

Sicherheit bei der Formenherstellung

Übereinstimmung der Formparameter mit der Massenproduktionspresse

Komfort bei Inbetriebnahme und Produktion

Konsistenz der Material- und technischen Vereinbarungsanforderungen der Hauptteile der Form

Bei der Überprüfung festgestellter Probleme sollte der Formenbauer gebeten werden, diese soweit wie möglich zu beheben. Ein Teil der Probleme hat möglicherweise weniger Einfluss auf die Produktfunktion, kann jedoch die Arbeitsfreundlichkeit beeinträchtigen und auch die Produktionseffizienz reduzieren. Um Zeit und Zeitplan einzuhalten, dürfen Änderungen im Formenbauer nicht allzu weit gehen. Zu diesem Zeitpunkt ist der Antrieb und die Entschlossenheit des gleichen Entwicklers (Ingenieurs) erforderlich, da Änderungen in der Entwurfsphase, egal wie spät sie sind, schneller erfolgen als nach der Änderung (Formgebung). Die Designer des Formenbauers müssen die Perspektive einnehmen und sich stärker in die Lage der Produktionsabteilung versetzen.

Einige der kontroversen Themen erfordern eine sachliche Diskussion zwischen mehreren Parteien, um die beste Lösung zu finden. Bei der Überprüfung der Formenzeichnung müssen das Entwicklungs- und technische Personal standhaft bleiben und über hervorragende technische Erfahrung sowie Erfahrung in der Fehlersuche vor Ort verfügen, wodurch viele Probleme in der späteren Phase vermieden werden können.

5. Ausgabe des digitalen Gussmodells und Überprüfung und Korrektur des Schaum-Vollmodells (Styropor)

Nach der Überprüfung der Formstrukturzeichnung kann der Schaumtyp hergestellt werden. In der Schaumfestphase muss das Projektteam Gussdaten freigeben, um die Gießbarkeit des Festkörpermodells sicherzustellen. Das Schaumfestkörpermodell besteht aus bei hohen Temperaturen aufgeschäumtem Polystyrol. Die NC-Bearbeitung erfolgt gemäß der Formstrukturzeichnung, wobei die entsprechende Formbearbeitungstoleranz (8–10 Tage) und die Schrumpfrate des Schaums berücksichtigt werden.

Der Produktionszyklus von Styropor beträgt in der Regel etwa eine Woche. Nach Abschluss der Produktion muss die Form vor Ort überprüft werden. Zunächst muss die Übereinstimmung mit der Formstrukturzeichnung sichergestellt werden. Anschließend muss geprüft werden, ob die in der Formstrukturzeichnung festgestellten Probleme behoben wurden oder ob sie in der Konstruktionszeichnung nicht festgestellt wurden. Die Überprüfung des Styropors ist ein unverzichtbarer Prozess im Formenbau, da sie den letzten Schritt der Formstrukturänderung darstellt. Sobald die Form in die Gießphase eintritt, ist eine Änderung der Formstruktur nur noch schwer möglich.

6. Formguss

Nach Abschluss der Rektifizierung der Styroporproduktion kann das Produkt zum Gießen an die Gießerei geliefert werden. Der konkrete Prozess wird hier nicht näher erläutert. Der Gießzyklus der Form beträgt 15 bis 20 Tage. Defekte wie Sandeinschlüsse im Gussstück sind erst nach der Verarbeitung sichtbar.

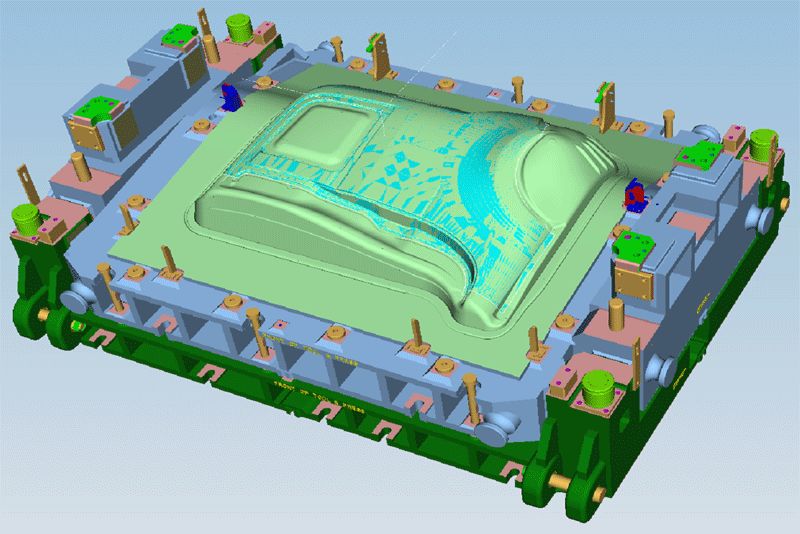

7. NC-Digitalmodellfreigabe und NC-Bearbeitung der Formen

Die NC-Bearbeitung kann nach Abschluss des Formgusses durchgeführt werden. Voraussetzung ist jedoch, dass die NC-Daten freigegeben wurden. Der Formenbauer kann die NC-Programmierung anhand der NC-Daten des Produkts durchführen und anschließend die NC-Bearbeitung der Form durchführen. Die NC-Bearbeitung der Form lässt sich grob in folgende Schritte unterteilen: Montage – Vorschlichten – Fertigstellen usw. Während der NC-Bearbeitung können Sandgussfehler wie Risse festgestellt werden. Nach Abschluss der NC-Bearbeitung muss die Form wärmebehandelt werden, um die erforderliche Härte zu erreichen. Der NC-Bearbeitungszyklus der Form beträgt in der Regel 20 bis 25 Tage. Bei der Projektentwicklung ist die sinnvolle Einteilung der NC-Bearbeitungszeiten sehr wichtig. Projektentwickler können die Planung steuern und den Formenbauer bei der Erstellung eines sinnvollen Bearbeitungsplans beaufsichtigen. Lassen Sie die CNC-Bearbeitungsmaschine nicht im Leerlauf laufen, um den Fortschritt zu gewährleisten.

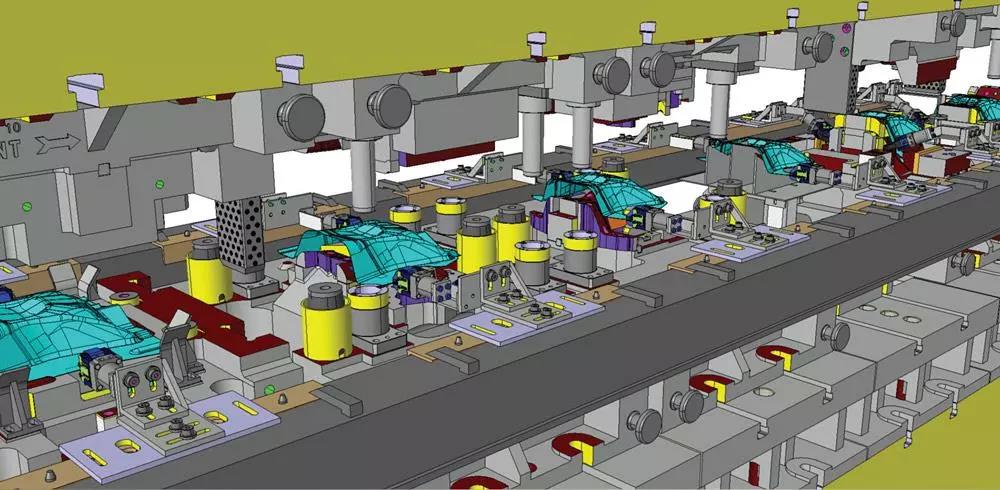

8. Formenbauer, Debugging- und Probenahmeprozess

Die Phase des Formenbauers umfasst: Formenbasis und -einspannung, Prüfung, Probenahme usw. Nach der NC-Bearbeitung der Form bleibt für den nachfolgenden Monteur noch ein gewisser Spielraum, die Hauptprüfung der Form auf dem Prüfstand, die Untersuchung und Bewertung der Form sowie die orientierte Untersuchung und Bewertung werden durchgeführt, um sicherzustellen, dass das Stanzteil qualifiziert ist. Durch die Fehlersuche des Formenbauers kann die Qualität der Form identifiziert und die Größe des Schnitts usw. bestimmt werden.

9. Vorabnahme von Formen

Die Formenfabrik muss innerhalb der geplanten Zeit alle erforderlichen Schritte unternehmen und die Fehlersuche an den Schleifformen selbst durchführen. Sie kann sich für die Vorabnahme derselben Entwicklung bewerben. Die Formenfabrik muss einen Selbstprüfbericht für die Formen und eine qualifizierte Rate an Stanzteilen vorlegen. Nachdem die Entwicklungsabteilung den Antrag auf Vorabnahme der Formenfabrik erhalten hat, muss sie beispielsweise Personal für die Vorabnahme der Formenfabrik organisieren. Die Abnahme der Form erfolgt hauptsächlich aus drei Aspekten: der statischen und dynamischen Qualität der Stanzform. Dynamische und statische Tests gemäß den Standards sowie Tests der Oberflächenqualität, Form, Maßgenauigkeit und Steifigkeit der Stanzteile sind in drei Aspekte unterteilt.

Grundsätzlich müssen die im Vorabnahmeprozess festgestellten Probleme nach Abschluss der Behebung durch den Formenbauer verpackt und versandt werden. Wenn jedoch einige Probleme die Produktionsqualität nicht beeinträchtigen und die Behebung einfach ist, darf der Formenbauer unter der Voraussetzung eines reibungslosen Ablaufs Monteure zur kontinuierlichen Behebung in den Produktionsbereich schicken.

10. Fehlersuche am Produktionsstandort und Abnahme der Formmenge

Aufgrund der Unterschiede bei Werkzeugmaschinen, Formprofilen und Geschwindigkeiten muss beispielsweise zur Sicherstellung der Produktqualität bei Abnahme der Vorspannung die Ursprungsmenge debuggt werden. Nach der ersten Runde der allgemeinen Zeichnungsformforschung und -zeit von 1 bis 2 Monaten und dem gesamten Debugging-Zyklus der Form von sechs Monaten oder länger dreht sich der Debugging-Prozess für die Ursprungsmenge der Form immer um die folgenden Aspekte:

Die Stanzteile müssen auf der Schweißvorrichtung festgeklemmt werden, um die Koordination von Matrize, Klemme, Vorrichtung und Schweißvorrichtung zu überprüfen.

Stellen Sie die Präzision der Stanzteile sicher. Die Stanzteile werden zur Prüfung auf das Messgerät gelegt. Die qualifizierte Rate liegt im Allgemeinen bei über 90 %.

Die Formenfabrik ist für die Behebung der an der Befestigung der Stanzteile festgestellten Probleme oder der im Schweißfehlerbehebungsprozess gemeldeten Probleme oder Mängel verantwortlich.

Konformitätsprüfung der dynamischen und statischen Prüfelemente der Form;

Die kontinuierliche Produktionszuverlässigkeit der Matrize in der Massenproduktionspresse, d. h. die kontinuierliche Produktionsausschussrate muss weniger als 2 % betragen

Der Debugging- und Korrekturzyklus der Form ist relativ lang. Nachdem die oben genannte Korrektur abgeschlossen ist und die Produktion drei Monate lang stabil läuft, kann die Entwicklungsabteilung Formenbenutzer, Sicherheitspersonal, Qualitätsprüfer und anderes Personal organisieren, um die endgültige Abnahme der Form durchzuführen und den endgültigen Abnahmebericht zu unterzeichnen.

Nach der endgültigen Abnahme der Form gilt die Entwicklung der Form als schrittweise abgeschlossen. Solange die Form jedoch nicht verschrottet wird und ihr Lebenszyklus weitergeht, endet die Arbeit der technischen Entwicklungsabteilung nie, sondern wird zur Nutzung, Verwaltung und Wartung an die Produktionssystem- und Prozessabteilung übertragen. Eine gut genutzte und gewartete Form kann die Lebensdauer verlängern, die Ausschussrate senken, die Produktionseffizienz verbessern und dem Unternehmen erhebliche wirtschaftliche Vorteile bringen.

Stichworte :